真空泵在真空冶炼中的应用

真空泵在金属冶炼中扮演着关键角色,主要用于创造和控制低压或真空环境,这对于提高金属纯度、防止氧化、去除有害气体以及进行特殊合金熔炼至关重要。以下是其具体应用

1.真空脱气 (Vacuum Degassing)

– 应用:在钢液浇注前,通过真空处理去除溶解的氢、氧、氮等气体,防止钢材出现气孔、白点或脆化。

– 工艺类型:

– VD (Vacuum Degassing):钢包真空脱气。

– RH (Ruhrstahl-Heraeus):循环真空脱气(钢液在真空室循环脱气)。

– VOD (Vacuum Oxygen Decarburization):真空吹氧脱碳(用于不锈钢冶炼)。

– 真空要求:0.1–1 mbar (10⁻²–10⁻³ Pa)。

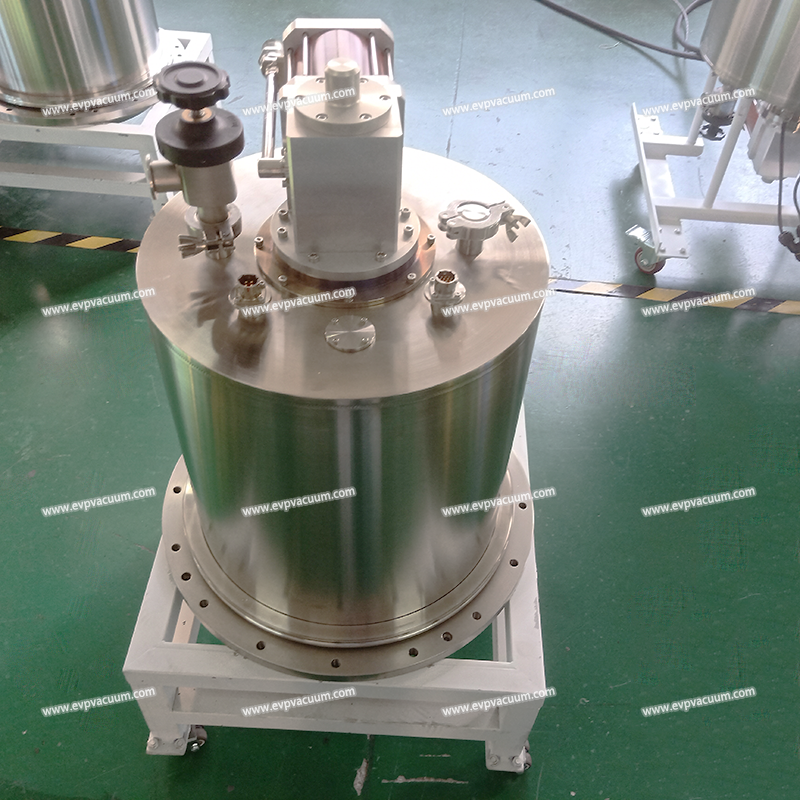

2.真空感应熔炼 (Vacuum Induction Melting, VIM)

– 应用:在真空环境中熔炼高温合金(如镍基合金)、钛合金等,避免氧化并精确控制成分。

– 关键优势:

– 防止活泼金属(如Ti, Al)氧化;

– 去除S、P等杂质;

– 精确添加微量元素(如B, Zr)。

– 真空要求:10⁻³–10⁻⁶ mbar (10⁻¹–10⁻⁴ Pa)。

双级旋片泵

罗茨泵

3.真空电弧重熔 (Vacuum Arc Remelting, VAR)

– 应用:对已熔炼的合金(如高温合金、钛合金)进行二次精炼,消除夹杂物并改善结晶结构。

– 过程:在真空室中通入直流电,使自耗电极电弧熔化并重凝固。

– 真空要求:0.01–0.001 mbar (10⁻³–10⁻⁴ Pa)。

干式螺杆真空泵

4.电子束熔炼 (Electron Beam Melting, EBM)

– 应用:利用高能电子束在真空下熔炼高熔点金属(如钽、铌、钨)或活性金属(钛合金),实现深度脱气和杂质挥发。

– 真空要求:10⁻⁴–10⁻⁶ mbar (10⁻²–10⁻⁴ Pa)。

低温泵

5.真空烧结 (Vacuum Sintering)

– 应用:在粉末冶金中,通过真空环境烧结硬质合金(如WC-Co)、磁性材料等,避免氧化并促进致密化。

– 真空要求:10⁻²–10⁻⁴ mbar (1–10⁻² Pa)。

分子泵

6.区域熔炼 (Zone Melting)

– 应用:在真空下对半导体材料(如硅、锗)或高纯金属进行区域提纯,利用分凝效应去除杂质。

– 真空要求:10⁻⁵–10⁻⁷ mbar (10⁻³–10⁻⁵ Pa)。

7.真空浇注 (Vacuum Casting)

– 应用:在真空环境中浇注钛合金、高温合金等,减少铸件气孔和夹杂。

– 工艺类型:真空吸铸(Vacuum Suction Casting)。

罗茨螺杆真空机组

液环罗茨真空机组

真空泵类型与选型

| 工艺 | 常用真空泵类型 | 工作压力范围 |

|—————-|—————————————-|————————|

| VD/VOD | 蒸汽喷射泵 (Steam Ejectors) | 0.1–10 mbar |

| VIM/VAR | 罗茨泵+扩散泵 (Roots + Diffusion Pumps)| 10⁻³–10⁻⁶ mbar |

| EBM | 涡轮分子泵 (Turbomolecular Pumps) | 10⁻⁴–10⁻⁸ mbar |

| 真空烧结 | 干式螺杆泵 (Dry Screw Pumps) | 10⁻²–10⁻⁴ mbar |

核心价值总结

– 去气除杂:消除H₂/O₂/N₂,提升金属韧性;

– 防止氧化:保护活性元素(Ti, Al, Zr);

– 控制成分:精确添加易挥发合金元素;

– 改善结构:减少夹杂物,优化结晶组织。

这些应用显著提升了航空航天、医疗器械、核工业等领域高端金属材料的性能。

(文章来自互联网。如果不允许重印,请联系我公司删除。)