物理气相沉积的原理及流程

如今,对高性能薄膜涂层的需求比以往任何时候都高,许多行业已将物理气相沉积 (PVD) 作为其首选的涂层方法。PVD 是利用各种靶材和基材生成极薄、纯净且耐用涂层的黄金标准,可用于涂覆从光学器件到计算机芯片等各种产品。

一、什么是 PVD 涂层工艺?

PVD镀膜,又称薄膜镀膜,利用真空室将固体材料气化,并以原子级方式沉积到目标基材上。这种技术能够获得极薄、极纯净的镀膜,并且比许多其他镀膜技术更加环保。

PVD涂层工艺在真空条件下进行,主要包括四个步骤:烧蚀、传输、反应和沉积。该工艺将源原子沉积到基材表面,形成一层坚固、耐磨、耐腐蚀的薄膜。

1.蒸发

物理气相沉积的两种主要类型是溅射和热沉积。

热蒸发沉积利用真空压力和高温 来创造目标材料蒸发所需的条件。

2.溅射工艺使用高真空腔体,利用高能等离子体将靶材上的原子分离出来。这些原子随后会沉积到靶材表面,通常是在等离子弧的作用下。

该工艺首先对靶材施加偏压,然后在真空环境中用电离气体轰击靶材。离子轰击导致原子从靶材上“溅射”到等离子云弧中,然后进行传输和冷凝。

这两种工艺各有优缺点,适用于不同的应用。溅射法可以产生高度均匀的涂层,杂质含量低,但它也是最慢、最复杂的方法。热蒸发法具有更高的产量和较高的矿物利用率,但可能需要额外的工具(例如样品旋转)才能在工艺过程中实现良好的均匀性。

3.运输

蒸发原子从靶材向基材的移动需要精确的定时和定位。选择适合特定材料的PVD方法至关重要,系统和沉积源与样品支架之间的几何形状也至关重要。

4.反应

PVD工艺可以使用活性气体或惰性气体,在涂层和基材之间形成牢固的结合,以获得最佳效果。例如, 氧气和氮气是用于 金属氧化物和氮化物 的 反应性 射频溅射的常用气体。

5.沉积

该工艺的最后一步是在所需的基底上沉积涂层。由于薄膜厚度可以从几个原子到几微米不等,因此在基底上均匀沉积至关重要。PVD工艺需要以恒定速度旋转基底,同时使用石英晶体微天平等其他工具监测沉积速率。

许多工业方法可以通过将靶材传送带置于蒸发电弧前方一定时间来实现沉积过程的自动化。溅射和蒸发均可利用自动化技术加速PVD涂层技术的量产。

二、PVD涂层的优势

1.比电镀更安全

PVD涂层是传统金属涂层工艺的一种替代方案,传统工艺是在基材上涂覆一层薄薄的金属。在工业领域,金属涂层工艺利用电流(电镀)或自催化过程(化学镀)来实现基材和金属之间的牢固结合。然而,许多传统的涂层工艺也会产生潜在的有害废弃物,而一些工艺,例如镉涂层,由于安全问题,其应用正在逐渐减少。

PVD 涂层除了基材和目标材料外不需要任何其他化合物,因此是一种更加环保、安全的工艺,可满足广泛的行业和应用需求。

2.高度耐用

PVD 涂层往往具有极强的耐高温性和抗冲击强度以及优异的耐磨性和耐腐蚀性。

3.用途广泛

与金属电镀不同,PVD 适用于几乎所有无机涂层材料,并适用于各种基材。制造商可以使用不同的 PVD 技术来生成各种表面处理效果,几乎适用于任何应用或部件。

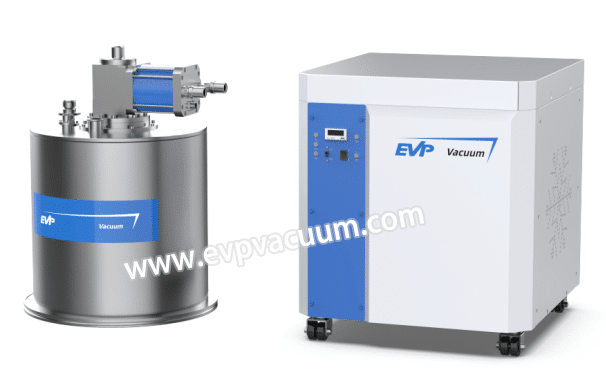

三、PVD涂层使用的真空设备

1.磁悬浮分子泵

磁悬浮分子泵是PVD设备中常用的高真空泵,其极限压力可达10^-8 Pa,适用于超高真空环境。磁悬浮分子泵通过高速旋转的涡轮叶片将气体分子压缩排出,具有清洁、无油污染的特点,常用于半导体、光学等对洁净度要求高的领域。

2.低温泵

低温泵属于高真空泵,其工作温度通常低于室温,通过低温介质(如液氮)冷却气体分子,使气体分子在低温下凝结并排出。该泵适用于需要极低温度环境的PVD工艺,例如磁控溅射等。

3.其他辅助泵

机械泵 (如 旋片泵 )通常作为前级泵,将压力降至10^-1 Pa后,再由磁悬浮分子泵或低温泵进一步抽真空。

如果您想了解更多内容, 欢迎联系EVP团队。我们很乐意与您沟通,了解您的项目以及为您提供我们的真空设备。

(文章来自互联网。如果不允许重印,请联系我公司删除。)