氯乙烯VCM回收方案:液环压缩机助力PVC行业向安全与节能迈进

烧碱厂(氯碱工厂)和VCM(氯乙烯单体)工厂是紧密相连、互为依存的上下游关系。它们共同构成了“氯碱-PVC”产业链的核心环节。

烧碱厂生产的氯气是VCM生产不可或缺的核心原料。烧碱厂是上游基础原料提供商,VCM厂是中游的关键中间体生产商,共同服务于下游PVC(聚氯乙烯)产业。通过 “氯碱平衡” 紧密相连,VCM的需求决定了氯气的消纳,进而影响烧碱的产量和市场。

一项于2025年5月9日获得授权的实用新型专利——“氯乙烯气体回收装置”——为聚氯乙烯(PVC)生产中的核心安全与能耗难题提供了创新解决方案。该方案的核心,是将液环压缩机作为关键设备,集成到氯乙烯单体(VCM)的回收流程中,旨在通过系统化设计解决传统回收工艺中操作繁琐、安全风险高及设备能耗偏大等长期痛点。

这不仅是单个设备的应用,更代表了一种针对高危、易爆介质处理的工艺系统优化思路,为PVC这一重要化工行业的高质量发展注入了新技术动力。

一、 聚焦痛点:VCM回收的安全与效率挑战

在PVC的聚合生产过程中,未完全反应的氯乙烯单体(VCM)必须被高效回收并循环利用。这不仅关乎经济效益,更是安全生产的重中之重。VCM气体具有易燃易爆特性,对回收系统的密封性、稳定性和操作安全性提出了极高要求。

传统的回收系统常面临几大挑战:操作人员需频繁启停设备以适应间歇式的工作节奏,增加了人为失误风险;系统在切换时易出现压力波动,形成负压,可能吸入空气导致爆炸性混合气体;此外,压缩机长期满负荷运行也造成了不必要的能源消耗。

二、 技术核心:液环压缩机为何成为优选?

液环压缩机,正是应对上述挑战的理想选择。其独特的工作原理赋予了它在处理VCM这类介质时的显著优势:

1.本质安全,适应复杂介质:液环压缩机以液体(通常为水)作为密封和工作介质,在压缩过程中形成液环,实现等温压缩,气体温升很小。这一特性极大降低了处理易燃易爆气体时的热力学风险。同时,其内部简单的机械结构无金属摩擦,不易产生火花,安全性高。

2.擅处理湿气,兼具冷凝效果:该设备在压缩气体的同时,对其中含有的蒸汽具有良好的冷凝作用。这在VCM回收场景中尤为有利,可提前冷凝部分气体,减小气体体积,从而提升系统的实际抽气与处理能力。

3.应对间歇工况的灵活性:专利中提及,通过在液环压缩机前设置回收单体缓冲罐及联锁控制装置,可以有效平缓气体流量波动。这与液环压缩机自身良好的调节特性相结合,为应对聚合釜间歇式排气工况提供了稳定、可靠的解决方案。

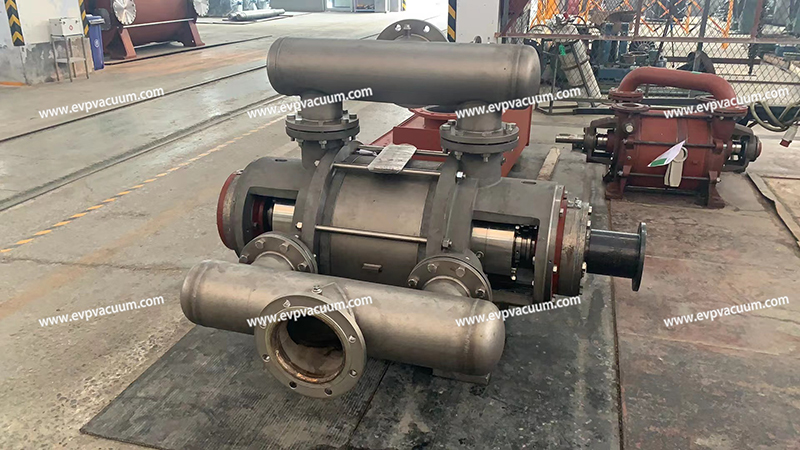

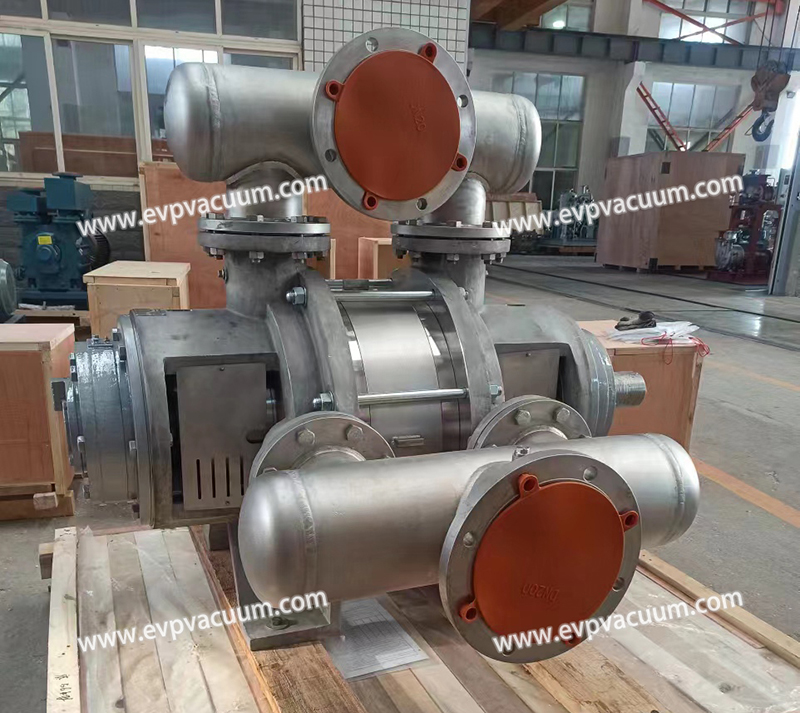

技术原理简述:液环压缩机的核心是一个偏心安装在泵壳内的叶轮。工作时,泵内注入一定量的液体,叶轮旋转产生的离心力将液体甩向壳壁,形成一个与泵壳同心的液环。叶轮叶片与液环之间形成周期性容积变化的密封腔室,从而实现气体的吸入、压缩和排出。

三、 方案创新:不止于单机,更是系统性优化

该专利的价值不仅在于选择了液环压缩机,更在于构建了一个高效集成的回收系统。其技术路线清晰地展示了如何通过流程优化解决具体问题:

1.系统流程优化

装置形成了“聚合釜 → 接料槽 → 回收单体缓冲罐 → 液环压缩机 → 汽水分离器 → 回收单体冷凝器 → 单体液封 → 单体回收槽”的完整闭环。缓冲罐和联锁装置的加入,使系统能够自动适应工况变化,减少人工干预,保障了运行连续性与稳定性。

2.节能控制策略

专利明确指出,优化设计旨在解决“液环压缩机持续满负荷运行导致设备能耗偏高”的问题。这通常可通过与变频调速技术结合来实现。行业实践表明,为液环压缩机配备变频器,可根据实际气体负荷自动调节电机转速,在非满负荷时段显著降低电耗,避免设备频繁启停带来的冲击,经济效益显著。

四、 行业展望:推动绿色、智能化升级

这一液环压缩机技术,与化工行业向绿色化、智能化迈进的大趋势高度契合。液环压缩机系统以其零油污染、低维护成本和与清洁工艺的良好兼容性,正在更多领域取代传统的油润滑真空设备。

未来,该技术路径可与更先进的系统设计进一步融合。例如,采用“水环泵+罗茨泵”的复合真空机组,能在维持高抽速的同时,将系统极限真空度提升数个数量级,以满足更高标准的工艺要求。此外,集成智能传感器和预测性维护算法,实现能耗与安全状态的实时监控与优化,将是该技术发展的下一个前沿。

结语

液环压缩机在VCM回收领域的深化应用,标志着化工流程装备正从单一的“功能实现”向“安全、高效、智能的系统化解决方案”演进。这项技术不仅为PVC生产企业带来了直接的安全与经济效益,也为整个流程工业处理类似高危介质提供了可借鉴的技术范本。