半导体洁净真空设备 “超洁净” 的关键:材料与工艺的双重加持

在半导体器件制造中,洁净度是决定器件性能的核心因素之一。真空环境因悬浮颗粒少、残余气体含量低,成为实现超高洁净度的理想选择。

如何获得并稳定维持洁净真空环境,是半导体工业生产的关键课题,涉及材料学、机械制造、真空技术等多学科交叉。本文将系统解析半导体洁净真空系统工艺设备的研发全过程,从核心设计到关键技术,全面呈现这一精密系统的研制逻辑。

01 洁净真空系统核心要求

半导体测试设备对真空环境的要求堪称 “极致”:不仅需达到超高真空(UHV)甚至极高真空(XHV),还对环境组分有严苛限定 —— 例如超高真空下水分压需低于 1×10⁻⁹ Pa,碳氢化合物分压根据分子量不同需控制在 1×10⁻¹⁰~1×10⁻¹¹ Pa 之间。大分子有机物作为主要污染物,其在设备表面的凝结可能直接导致芯片缺陷,因此颗粒度控制聚焦于 0.1~0.5 μm 的超微粒子,且严禁大于 0.5 μm 的 “大颗粒” 存在。从大气环境(10⁵ Pa)到极高真空(<10⁻⁹ Pa),压力跨度达 10¹⁴个数量级,分子平均自由程从纳米级延伸至数万米,单分子层形成时间从纳秒级延长至数小时。

这种极端环境差异,要求设备在材料选择、结构设计、洁净处理等方面实现全方位突破。

02 真空系统典型配置设计

半导体洁净真空系统的配置需兼顾抽气效率、无油环境、低振动等核心指标,具体方案因系统规模而异:

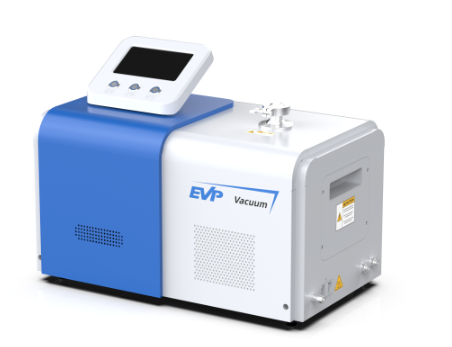

小型系统:采用涡旋式干泵 + 磁悬浮分子泵组合,配合隔振装置减少振动干扰;

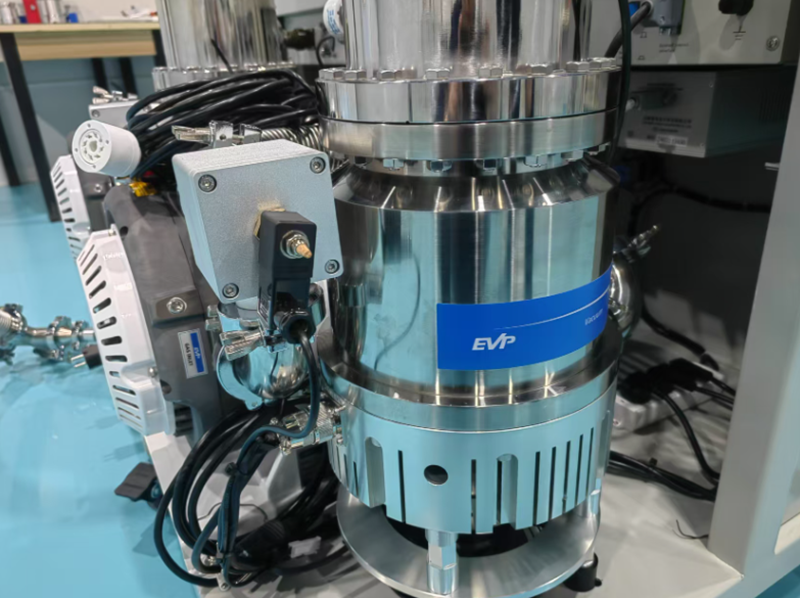

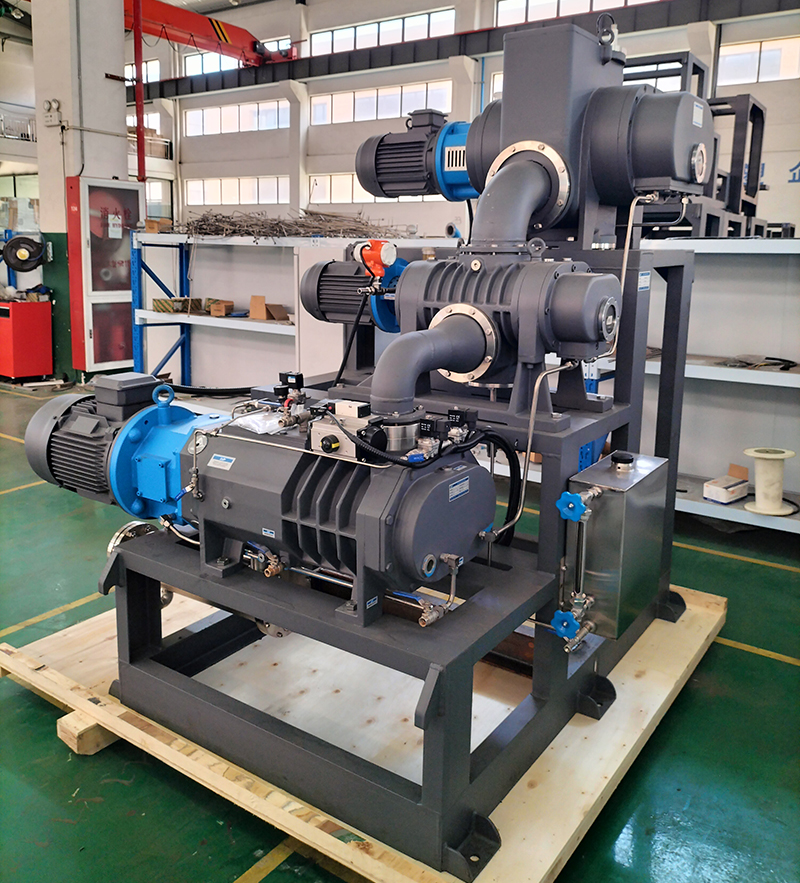

大中型系统:选用螺杆泵机组 + 磁悬浮分子泵,满足大容积抽气需求。

空系统典型配置设计

真空系统简图:P1-螺杆泵机组;P2-分子泵;G1-电阻规;G2-电离规;G3-压力开关;RGA-四极质谱仪;V1-挡板阀1;V2-插板阀;V3-缓抽阀;V4-挡板阀2;V5、V6-隔膜阀;V7-手动调节阀;V8-泄压阀;F1-高纯过滤器

阀门选择需匹配工艺特性,特殊测试设备需配备低颗粒度插板阀、真空传输阀,且密封材料释气率需严格控制。所有接口采用长寿命阀门,以无氧铜垫圈或氟橡胶 O 型圈密封,整体耐烘烤温度不低于 150℃,系统总漏率需小于 5×10⁻¹⁰ Pa・m³/s。

为避免气流冲击精密元器件,粗抽阶段需启用缓抽阀门,复压时通过精密过滤器缓冲过滤。根据洁净度分区要求,主泵放置于千级以上洁净区(白区),粗抽泵等置于洁净度较低的灰区,形成分级管控体系。

03 材料到工艺的精密把控

1)腔室材料的科学选型

腔室材料是洁净真空系统的基础,其释气率直接决定真空环境稳定性。316L 不锈钢因释气率低、易焊接、无磁性、耐烘烤等特性,成为超高真空系统的首选金属材料,尤其适配半导体设备对低剩磁率的要求。

铝合金腔室采用锻造毛坯整体加工,减少焊缝和泄漏隐患;金属密封法兰采用铝合金与不锈钢爆炸焊复合板,兼顾密封性能与材料兼容性。

2)腔室设计与制造的精密方案

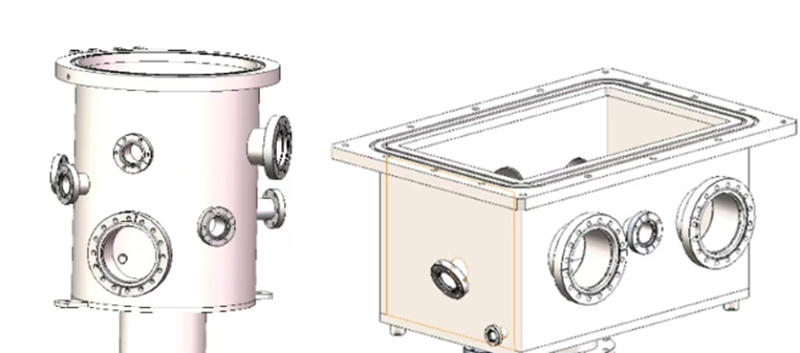

腔室设计需兼顾容积、形状与工艺适配性,常见结构包括圆筒形、盒形、多面体等,开门方式根据操作需求分为前后开门(铰链式、螺栓式)、上下开门(手动式、吊装式)等。

- 圆筒形不锈钢腔室可选用标准无缝管加工,内壁抛光处理确保高光洁度;

- 大中型盒形腔室需焊接成型,焊后经退火处理减少变形;

- 多面体腔室采用整体锻件坯料,通过 5 轴 CNC 加工中心实现高精度成型。

铝合金腔室通过无焊接整体加工技术,规避焊接变形与泄漏风险,O 型圈密封槽与腔体同步加工,确保密封精度

3)洁净度控制的重要性及方法

半导体设备的表面污染是芯片缺陷的主要来源(占比超 50%),因此清洗工艺需严格遵循半导体行业标准,分为预清洗与洁净清洗两大环节:

预清洗(流水线作业):高压冲洗→脱脂清洗→高压冲洗→酸洗→纯水浸泡→高压冲洗

洁净清洗(千级洁净房内进行):超声波水洗→纯水浸泡 →吹干→烘干

清洗参数(压力、浓度、温度、时间等)需严格记录,多步清洗与重复操作确保残留物彻底清除。清洗后检验采用黑光灯检查(荧光、纤维、颗粒)与酒精擦拭检测(密封面、死角、螺纹孔),合格产品立即真空包装转运,避免二次污染。

4)严苛指标下的性能确认

设备测试在分级洁净环境中进行:万级洁净间装配调试→真空包装→千级洁净间拆箱→专用设备转运→百级洁净间测试。转运过程使用起重机、悬浮气垫、AGV 等专用设备,避免振动与污染。

核心测试指标包括:

- 漏率测试:初次抽真空后用氦质谱检漏仪检测,确保总漏率 < 5×10⁻¹⁰ Pa・m³/s;

- 真空度测试:采用量程下限达 10⁻⁸ Pa 的复合规,测试空载与带载状态下的极限真空度;

- 残余气体分析:烘烤后通过 RGA 系统检测气体组分,确保满足工艺要求;

- 抽气效率:带载情况下可快速达到 1×10⁻⁴ Pa 工作真空度,抽气时间较标准要求缩短 70%。