PVD行业中真空泵的选择

PVD(物理气相沉积)是一种在真空环境下,通过物理方法(如蒸发、溅射、离子镀等)将固态材料气化并沉积到基材表面形成薄膜的技术。

1. 核心原理

- 材料气化:固态靶材(如金属、合金、陶瓷)通过加热(蒸发)或高能粒子轰击(溅射)变成气态原子/分子。

- 气相传输:气态粒子在真空环境中运动,到达基材(如硅片、玻璃、刀具)。

- 薄膜沉积:粒子在基材表面凝结,形成致密、均匀的薄膜。

2.主要PVD技术

| 技术 | 原理 | 特点 | 应用举例 |

| 真空蒸发 | 加热靶材使其蒸发(电阻、电子束) | 薄膜纯度较高,但附着力一般 | 光学镀膜(AR膜)、铝电极 |

| 磁控溅射 | 等离子体轰击靶材,溅射原子 | 沉积速率高,薄膜均匀,适合大面积 | 半导体金属化、触摸屏ITO镀膜 |

| 电弧离子镀 | 电弧蒸发靶材,离子化后沉积 | 薄膜致密,附着力强,但可能有液滴 | 刀具涂层(TiN、DLC) |

| 离子束沉积 | 离子束直接轰击靶材并沉积 | 高精度控制,但设备复杂、成本高 | 超薄纳米膜、量子器件 |

3.PVD vs. CVD(化学气相沉积)

| 对比项 | PVD | CVD |

| 原理 | 物理过程(无化学反应) | 化学反应(气态前驱体分解/反应) |

| 温度 | 通常较低(室温~500℃) | 较高(500℃~1200℃) |

| 薄膜特性 | 致密、高纯度,但台阶覆盖性较差 | 台阶覆盖性好,但可能含杂质 |

| 典型应用 | 金属膜、硬质涂层、光学膜 | 半导体介电层(SiO₂、SiN)、石墨烯 |

4.PVD应用行业

- 半导体:铜互连、铝电极(磁控溅射)。

- 工具涂层:刀具、模具镀TiN、TiAlN(提升耐磨性)。

- 光学镀膜:增透膜(AR)、反射镜(真空蒸发)。

- 显示面板:ITO透明导电膜(触摸屏)。

- 新能源:光伏电池背电极、固态电池薄膜。

5.关键优势

- 低温工艺:避免高温损伤基材(如塑料、精密零件)。

- 环保:无湿化学过程,污染少。

- 多样化材料:金属、陶瓷、化合物均可沉积。

PVD是现代工业中表面改性和功能薄膜制备的核心技术,广泛应用于高精尖领域和日常产品(如手机屏幕、汽车车灯镀膜,飞机的零件镀膜)。

那么在 PVD(物理气相沉积) 行业中,真空泵的选择直接影响镀膜质量、工艺稳定性和生产效率。不同的PVD技术(如磁控溅射、蒸发镀膜、离子镀等)对真空度的要求不同,因此需要针对性地选择真空泵。以下是PVD行业真空泵选型建议:

(1)PVD工艺通常分为几个阶段,不同阶段对真空度的要求不同:

| 工艺阶段 | 压力范围 | 主要需求 |

| 粗抽(前级真空) | 1000Pa ~ 1 Pa | 快速抽至中真空,减少颗粒污染 |

| 高真空阶段 | 1 Pa ~ 10^-4 Pa | 稳定抽速,避免油污染 |

| 超高真空(部分工艺) | <10^-4Pa | 极限真空,无碳氢污染 |

(2)PVD行业中常用真空泵及优缺点对比

粗抽阶段(前级泵)

主要任务是快速将腔体从大气压抽至中真空(1 Pa左右)。

| 常用泵型 | 旋片泵/滑阀泵(油润滑真空泵) | 干式螺杆泵 / 爪泵/涡旋干泵(无油泵) |

| 优点 | 成本低,抽速稳定。 | 无油污染,适合高洁净PVD(如光学镀膜、半导体)。 |

| 缺点 | 可能返油,污染腔体(不适合高洁净度PVD) | 价格较高,维护成本稍高。 |

| 适用工艺 | 普通磁控溅射、蒸发镀膜(非高纯应用)。 | 高端PVD、CIGS光伏镀膜、OLED镀膜。 |

高真空阶段(主泵)

主要任务是将真空度提升至10^-3Pa ~ 10^-6Pa,维持稳定镀膜环境。

| 常用泵型 | 分子泵 | 低温泵 | 扩散泵(油扩散泵) |

| 优点 | 抽速高(100~5000 L/s),无油污染(磁悬浮型更优)。 | 抽速极大(尤其对水蒸气、Ar气),无油污染。 | 成本低,抽速高(传统PVD常用)。 |

| 缺点 | 对轻气体(H₂、He)抽速较低,需搭配前级泵。 | 需定期“再生”(升温排气),不能连续工作。 | 可能返油,污染薄膜(已逐步被分子泵替代)。 |

| 适用工艺 | 磁控溅射、电子束蒸发、半导体镀膜。 | 大流量反应溅射(如Al₂O₃、TiO₂镀膜) | 低端PVD设备(如工具涂层) |

超高真空阶段(维持泵)

主要任务是维持<10^-6Pa的超高真空(如MBE分子束外延)。

| 常用泵型 | 离子泵(Ion Pump) | 钛升华泵(TSP) |

| 优点 | 无油、无振动,极限真空可达 10^-11Pa | 对活性气体(O₂、N₂)抽速高,无油 |

| 缺点 | 抽速较低,不适合高气体负载 | 需配合离子泵使用 |

| 适用工艺 | MBE、超高真空镀膜、科研级PVD。 | 高纯半导体镀膜。 |

3. PVD行业不同工艺中,EVP 给予以下真空泵选型建议:

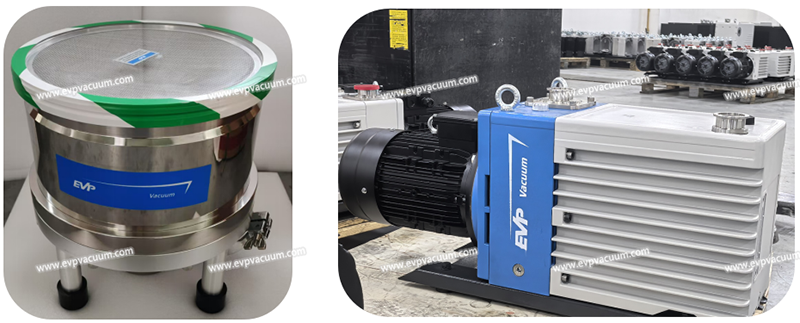

电子束蒸发工艺中,我们推荐经济高效的油旋片泵和分子泵机组,适合金属蒸发

磁控溅射(量产)工艺中,该工艺清洁度要求高,我们推荐干泵和分子泵组合的机组

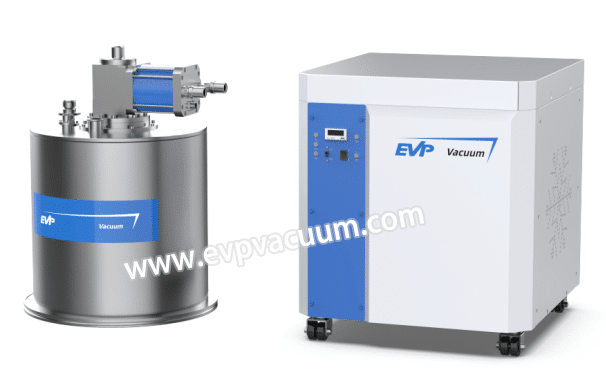

反应溅射(Al₂O₃)工艺中,我们推荐干泵和分子泵配合低温泵一起工作,达到目标真空后可停止分子泵和干泵,能够高效地抽除O₂、H₂O,避免污染.

MBE(分子束外延)工艺需要超高真空,我们推荐分子泵配干泵机组搭配离子泵,辅助钛升华泵组合实现极限真空的需求,无碳氢污染工艺

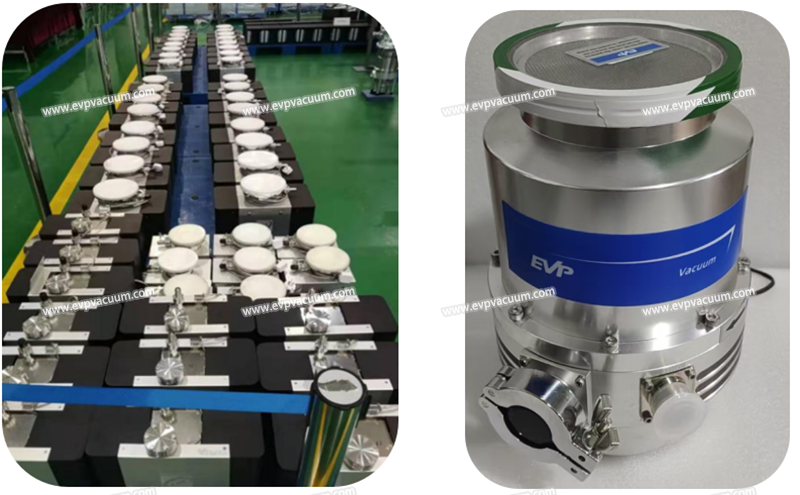

光学镀膜过程,通常会有粉尘,我们推荐可吹扫的磁悬浮分子泵和干式螺杆泵或者涡旋干泵组合,实现超高洁净度,避免工艺产品被油蒸汽污染

更多关于PVD 或者CVD 行业的应用,烦请咨询上海坎特真空团队!

(文章来自互联网。如果不允许重印,请联系我公司删除。)